Werkstoffe für Hochtemperaturtechnologien

In der Abteilung Werkstoffe für Hochtemperaturtechnologien im IEK-1 werden leistungsfähige, innovative Beschichtungsverfahren mit dem Fokus auf dem thermischen Spritzen für Hochtemperaturtechnologien erforscht. In enger Verbindung damit steht die Erforschung und Entwicklung verbesserter Materialien für diese Anwendungen. Typische Anwendungen sind Wärmedämmschicht-systeme für stationäre und Flug-Gasturbinen.

Wärmedämmschichtsysteme für Gasturbinen

Wärmedämmschichtsysteme (WDS) sind ein wesentlicher Bestandteil moderner Gasturbinen, da nur durch diese die für einen effizienten Betrieb notwendigen hohen Brenngastemperaturen verwirklicht werden können. Diese Turbinen wandeln während der Volumenexpansion eines erhitzten Gases die Wärme in Bewegungsenergie um. Aus der Energie der Rotation wird mit einem Generator elektrische Energie erzeugt. Aufgrund sehr grundlegender physikalischer Gesetze ist eine hohe Temperatur des Gases für eine hohe Effizienz der Energieumwandlung entscheidend. Oberhalb von etwa 600°C müssen die inneren Komponenten der Turbine – üblicherweise Metalle – vor der Temperatur geschützt werden, weil sie diesen Bedingungen nicht dauerhaft standhalten. Dies geschieht mit Wärmedämmschichtsystemen.

Als Standardmaterial für Wärmedämmschicht-Anwendungen hat sich mit 7-8wt% Y2O3 teilstabilisiertes Zirkondioxid (YSZ) weltweit etabliert. YSZ hat eine Reihe von Eigenschaften, die für diese Anwendung herausragend sind, wie z.B. eine niedrige Wärmeleitfähigkeit, eine hohe Bruchzähigkeit sowie ein hoher Koeffizient der thermischer Ausdehnung, durch den Spannungen im Werkstoffverbund mit den metallischen Substraten reduziert werden. Durch die Optimierung des Schichtdesigns und sowie die Verwendung neuartiger Herstellungsverfahren (s.a. unten) können verbesserte Mikrostrukturen erzielt werden, die die Anwendungsgrenzen für dieses System immer noch erweitern.

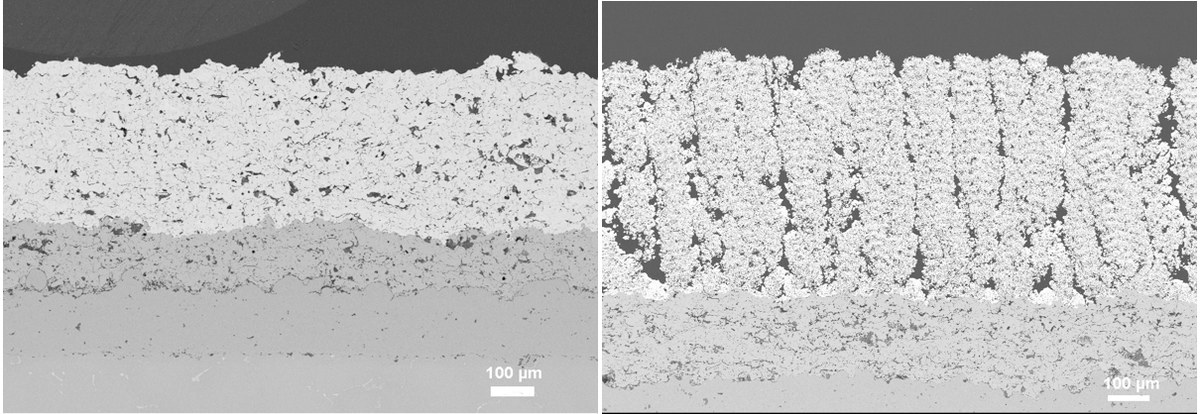

Neben der Weiterentwicklung der extrem belastbaren YSZ-Schichten, stellt die Erforschung neuer Werkstoffe für den Einsatz als Wärmedämmschicht ein weiteres Arbeitsgebiet am IEK-1 des Forschungszentrums Jülich dar. Dies ist notwendig, da die mechanische Stabilität von YSZ bei Langzeitanwendungen oberhalb von ca. 1200°C durch Phasenübergängen des Materials und durch Sinterprozesse reduziert wird. Von besonderem Interesse in der Entwicklung neuer Wärmedämmschichtsysteme sind Keramiken aus den Klassen der Pyrochlore (z.B. Gd2Zr2O7), der komplexen Perowskite oder der (Hexa-)Aluminate. Wegen der im Vergleich zum YSZ geringen Bruchzähigkeit der neuen WDS-Materialien werden sie in der Regel in einem Doppellagen-Design verwendet, dass in JÜLICH entwickelt wurde. Wie in Abbildung dargestellt, wird auf die Haftvermittlerschicht zunächst eine Zwischenlage des belastbareren YSZ aufgebracht, bevor die temperaturstabilere Keramik appliziert wird.

Herstellungsverfahren

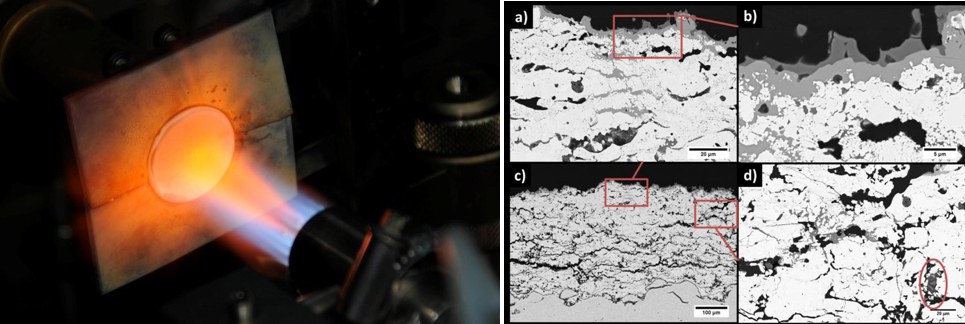

Für die Beschichtung von Gasturbinenkomponenten wird vielfach das atmosphärische Plasmaspritzen (APS) eingesetzt. Es entstehen lamellenartige Gefüge, die typischerweise mit Poren und Mikrorissen durchsetzt sind. Solche Mikrostrukturen besitzen einen niedrigen Elastizitätsmodul, der entsprechend niedrige Spannungen zur Folge hat. Außerdem wird eine gute Dehnungstoleranz durch ein Öffnen der Risse ermöglicht. Dies ist wichtig, da aufgrund des Unterschieds in der thermischen Ausdehnung zwischen Substrat und WDS beim Aufheizen und Abkühlen thermische Spannungen entstehen. Außerdem reduziert die Porosität auch die Wärmeleitfähigkeit und verbessert damit die thermische Isolationswirkung der Schichten.

Zusätzlich zur wärmedämmenden Keramikschicht besteht ein Wärmdämmschichtsystem noch aus einer metallischen Zwischenlage, der sogenannten Haftvermittlerschicht. Sie verbessert die Anbindung zwischen dem metallischen Substrat und der keramischen Deckschicht. Außerdem schützt sie die Substrate vor Oxidation und Korrosion durch die heißen Brenngase. Hergestellt werden die Schichten vielfach mittels verschiedener thermischer Spritzverfahren, wie Niederdruck-Plasmaspritzen (LPPS), Hochgeschwindigkeitsflammspritzen (HVOF) oder auch Kaltgasspritzen.

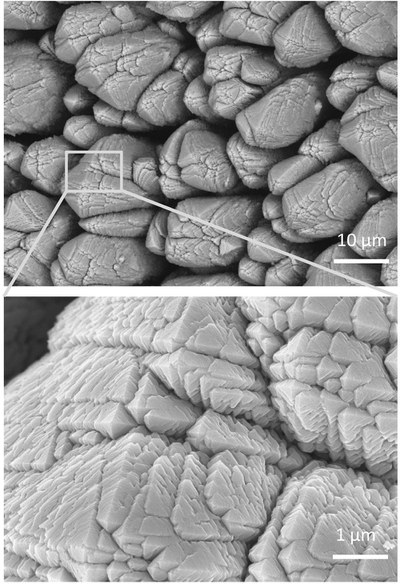

Zusätzlich zur Weiterentwicklung der genannten Prozesse befinden sich auch neue Verfahren in der Erprobung. Besonders interessant ist dabei das Suspensions-Plasmaspritzen (SPS), bei dem anstelle von pulverförmigen Ausgangsstoffen Suspensionen in die Plasmafackel eingeleitet werden. Ein ebenfalls in der Entwicklung befindliches Verfahren ist der Plasma Spray-Physical Vapor Prozess (PS-PVD). Bei niedrigem Druck und hoher Leistung kommt es zur Ausbildung eines sehr großen, hoch laminaren Plasmastrahls. Die pulverförmigen Ausgangsstoffe werden hierbei verdampft und es kommt zur Abscheidung kolumnar strukturierter Schichten, die eine hervorragende Leistungsfähigkeit im thermischen Zyklierversuch zeigen.

Keramikfaserverstärkte Keramiken

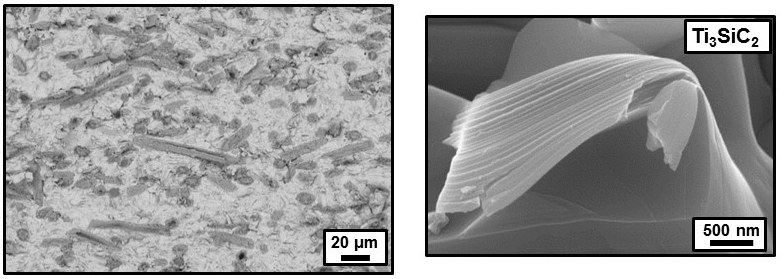

Zusätzlich zu den TBCs und EBCs entwickeln wir auch Keramikfaserverstärkte Keramiken (Ceramic Matrix Composites, CMCs) für Gasturbinenkomponenten und / oder andere Systeme, die unter hohen Temperaturen und rauen Umgebungsbedingungen arbeiten. Die Neuheit dieser Komposite ist, dass die Matrizen auf MAX-Phasen basieren, einer neuartigen Familie Materialen mit Schichtstruktur, die mit ihren Eigenschaften die Lücke zwischen Keramiken und Metallen überbrücken. Aufgrund ihres keramischen Charakters weisen MAX-Phasen eine niedrige Dichte, einen hohen Elastizitätsmodul und eine gute Oxidations- und Korrosionsbeständigkeit bei hoher Temperatur auf. Typische, eher metallische Eigenschaften die MAX-Phasen aufweisen sind eine hohe elektrische und thermische Leitfähigkeit, eine gute maschinelle Bearbeitbarkeit, gute Thermoschockeigenschaften und eine hohe Schadenstoleranz. Als Ergebnis sind MAX-Phasen potentielle, neuartige Kandidaten für Materialien im Bereich der Hochtemperaturanwendungen. Unter allen MAX-Phasen konzentrieren wir uns hauptsächlich auf Cr2AlC, Ti3SiC2, Ti2AlC und Ti2AlN. Bei den Fasermaterialien werden kurze SiC-, C- und Al2O3-Fasern als verstärkende Phase verwendet.

Das Team hat ein Verfahren patentiert, um große Mengen (mehrere Kilogramm) hochreiner MAX-Phasen (> 98%) zu synthetisieren, da hochreine Pulver kommerziell nicht erhältlich sind. Die Verarbeitung der Verbundstoffe durch verschiedene Techniken (wie Infiltration, Bandgießen, Spritzgießen, additive Fertigung usw.) und Sintern (z.B. druckloses Sintern, HP, FAST / SPS, HIP) sind die Hauptaktivitäten der Gruppe. Darüber hinaus werden die dichten monolithischen MAX-Phasen sowie aus den Pulvern und Keramikfasern hergestellte CMCs unter hohen Temperaturen getestet. Die Gruppe wird vom BMBF ("Bundesministerium für Bildung und Forschung") im Rahmen des MAXCOM-Projekts (03SF0534) finanziell unterstützt.

Prüfung von Hochtemperatur-Schutzschichten

Die Korrosionsstabilität der porösen Wärmedämmschichten gegenüber dem Angriff durch Schlacken aus Kalzium-Magnesium-Aluminium-reichen Silikaten (Ca-Mg-Al-Si Oxide oder auch „CMAS“) ist ein Aspekt, der für die Anwendung bei immer höheren Temperaturen an Bedeutung gewinnt. Diese Silikate finden sich als Staub in der Luft, oder können durch Abrieb auch im Heißgaspfad entstehen. Auf der Oberfläche der Turbinenteile deponiert, schmelzen sie bei den hohen Temperaturen auf und sind in der Lage die offenporigen Strukturen zu infiltrieren. Beim Wiedererstarren reduzieren sie die Dehnungstoleranz der Schutzschichten und verursachen so erheblichen Schaden. Neben den Pyrochloren mit Seltenerd-Anteilen zeigen auch die Aluminate eine höhere Widerstandsfähigkeit im Vergleich mit dem YSZ.

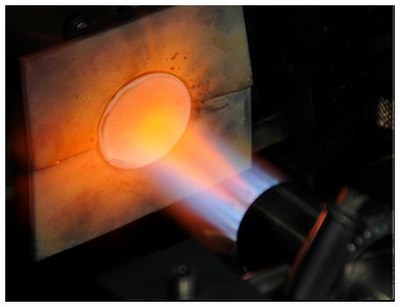

Um schnellere Entwicklungszyklen zu ermöglichen, werden Wirksamkeit und Lebensdauer der neuen Wärmedämmschichtsysteme in realitätsnahen Test bei relevanten Temperaturen geprüft.